Sợi nhựa Polypropylene (PP) là một vật liệu lý tưởng cho các sản phẩm in 3D đòi hỏi độ bền, khả năng kháng hóa chất và tính linh hoạt vượt trội. Tuy nhiên, việc in 3D bằng PP thường đi kèm với những thách thức đáng kể mà ít hướng dẫn nào đề cập đầy đủ. Nếu bạn đang gặp phải các vấn đề như cong vênh (warping), bám dính kém trên bàn in hay chất lượng bề mặt không đạt yêu cầu, bạn không đơn độc. Dù bạn là người mới làm quen với công nghệ in 3D hay muốn mở rộng danh mục vật liệu của mình, những mẹo chuyên sâu sau đây sẽ giúp bạn đạt được những bản in Polypropylene ổn định và thành công hơn rất nhiều.

1. Lựa Chọn Bề Mặt Bàn In Phù Hợp Để Sợi PP Bám Dính Tốt

Các loại bàn in phổ biến thường gây ra tình trạng bám dính kém

Polypropylene nổi tiếng là một vật liệu khó bám dính vào các bề mặt bàn in thông thường như PEI, kính hay ngay cả các tấm textured. Đây chính là lý do khiến các bản in PP thường bị bong tróc khỏi bàn in, đôi khi ngay giữa quá trình in. Một trong những giải pháp đơn giản và hiệu quả nhất là sử dụng băng keo đóng gói được làm từ vật liệu polypropylene. Dán một lớp băng keo này lên bàn in sẽ tạo ra một bề mặt có tính chất tương tự như chính sợi PP, từ đó cải thiện đáng kể khả năng bám dính một cách tự nhiên.

Bạn cũng có thể tận dụng một tấm nhựa PP mỏng làm bề mặt in. Nhiều người dùng đã thử cắt chúng từ các bìa hồ sơ hoặc hộp đựng đồ bằng nhựa. Những tấm này có thể được kẹp chặt vào bàn in hoặc cố định bằng keo chịu nhiệt. Khi bản in hoàn thành, thường dễ dàng bóc tách mà không làm hỏng bề mặt, giúp bạn có thể tái sử dụng tấm nhựa nhiều lần.

Ngay cả khi sử dụng bề mặt phù hợp, các bản in vẫn có thể bị nhấc nhẹ ở các góc. Sử dụng brim (vành bám) hoặc raft (đế đỡ) sẽ giúp các lớp đầu tiên có cơ hội bám chắc hơn. Kết hợp với việc căn chỉnh bàn in chính xác và nhiệt độ bàn in phù hợp, đây có thể là đủ để ngăn chặn tình trạng bản in bị bong hoàn toàn trong quá trình in.

2. Cẩn Thận Với Các Cài Đặt Quạt Làm Mát

Làm mát quá mạnh sẽ phá hỏng liên kết giữa các lớp in

Polypropylene có độ co ngót cao khi nguội đi, điều này khiến luồng không khí đột ngột trở thành “kẻ thù” của nó. Hầu hết các hướng dẫn cơ bản đều khuyên giảm tốc độ quạt, nhưng nhiều máy in vẫn tự động kích hoạt chế độ làm mát. Nếu các lớp in của bạn bị tách rời hoặc các góc bị cong vênh, rất có thể quạt làm mát đang hoạt động quá mức. Hãy thử tắt hoàn toàn quạt làm mát chi tiết cho toàn bộ quá trình in.

Một máy in 3D có buồng kín sẽ mang lại kết quả tốt nhất và ổn định nhất cho sợi polypropylene với ít công sức nhất, bởi vì việc duy trì nhiệt độ và luồng không khí tối ưu trong buồng kín sẽ dễ dàng hơn nhiều.

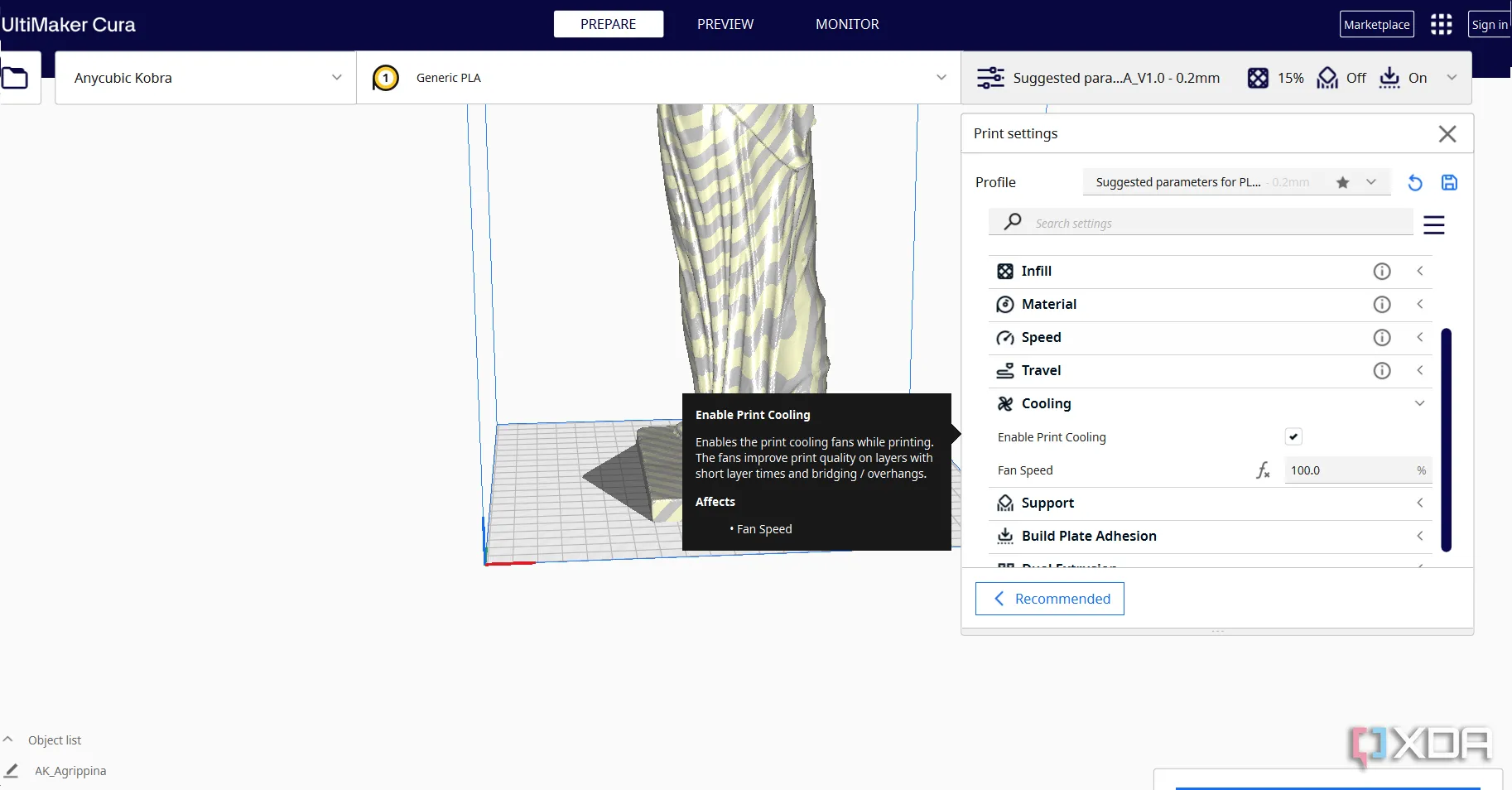

Cài đặt tùy chọn bật làm mát khi in trong phần mềm slicer, điều chỉnh tốc độ quạt làm mát cho vật liệu Polypropylene.

Cài đặt tùy chọn bật làm mát khi in trong phần mềm slicer, điều chỉnh tốc độ quạt làm mát cho vật liệu Polypropylene.

Nếu bản in của bạn có các cầu nối (bridges) hoặc các chi tiết nhô ra nhỏ mà thực sự cần làm mát, hãy bật quạt chỉ ở những độ cao cụ thể. Duy trì tốc độ quạt dưới 20% và chỉ bật cho một vài lớp trên cùng có thể hữu ích. Hầu hết các phần mềm slicer đều cho phép kiểm soát quạt theo lớp hoặc loại tính năng, điều này rất đáng sử dụng khi in với polypropylene. Có thể cần một vài bản in thử nghiệm để tìm ra sự cân bằng phù hợp.

Nhiệt độ môi trường ấm áp cũng hỗ trợ rất nhiều. Một máy in có buồng kín tạo ra sự khác biệt đáng kể bằng cách hạn chế luồng gió và giữ nhiệt xung quanh chi tiết in. Nếu máy in của bạn là loại khung mở, ngay cả một buồng kín đơn giản làm từ tấm xốp hoặc bìa cứng cũng sẽ giúp giảm cong vênh và nứt giữa các lớp.

3. Đừng Mù Quáng Theo Nhiệt Độ Ghi Trên Nhãn Cuộn Sợi In

Mỗi thương hiệu sợi in hoạt động khác nhau

Các loại sợi polypropylene có công thức pha chế rất đa dạng, ngay cả khi chúng trông giống nhau. Một thương hiệu có thể đùn ra sạch sẽ ở 230°C trong khi một loại khác cần 250°C hoặc hơn. Luôn luôn kiểm tra với một “tháp nhiệt độ” (temperature tower) để tìm ra nhiệt độ in tối ưu cho cuộn sợi của bạn. Bỏ qua bước này sẽ dẫn đến bám dính lớp kém, hiện tượng kéo sợi (stringing) hoặc đùn không nhất quán.

Chi tiết nhãn dán trên cuộn sợi Polypropylene (PP) hiển thị phạm vi nhiệt độ in được khuyến nghị từ nhà sản xuất.

Chi tiết nhãn dán trên cuộn sợi Polypropylene (PP) hiển thị phạm vi nhiệt độ in được khuyến nghị từ nhà sản xuất.

Nhiệt độ bàn in cũng quan trọng không kém. Hầu hết các loại polypropylene cần ít nhất 80°C trên bàn in, và một số hoạt động tốt hơn ở khoảng 100°C. Nếu lớp đầu tiên của bạn không bám dính, hãy thử tăng nhiệt độ bàn in một chút trước khi điều chỉnh bất kỳ cài đặt nào khác. Giảm tốc độ lớp đầu tiên cũng có thể giúp vật liệu bám dính đúng cách vào bề mặt bàn in.

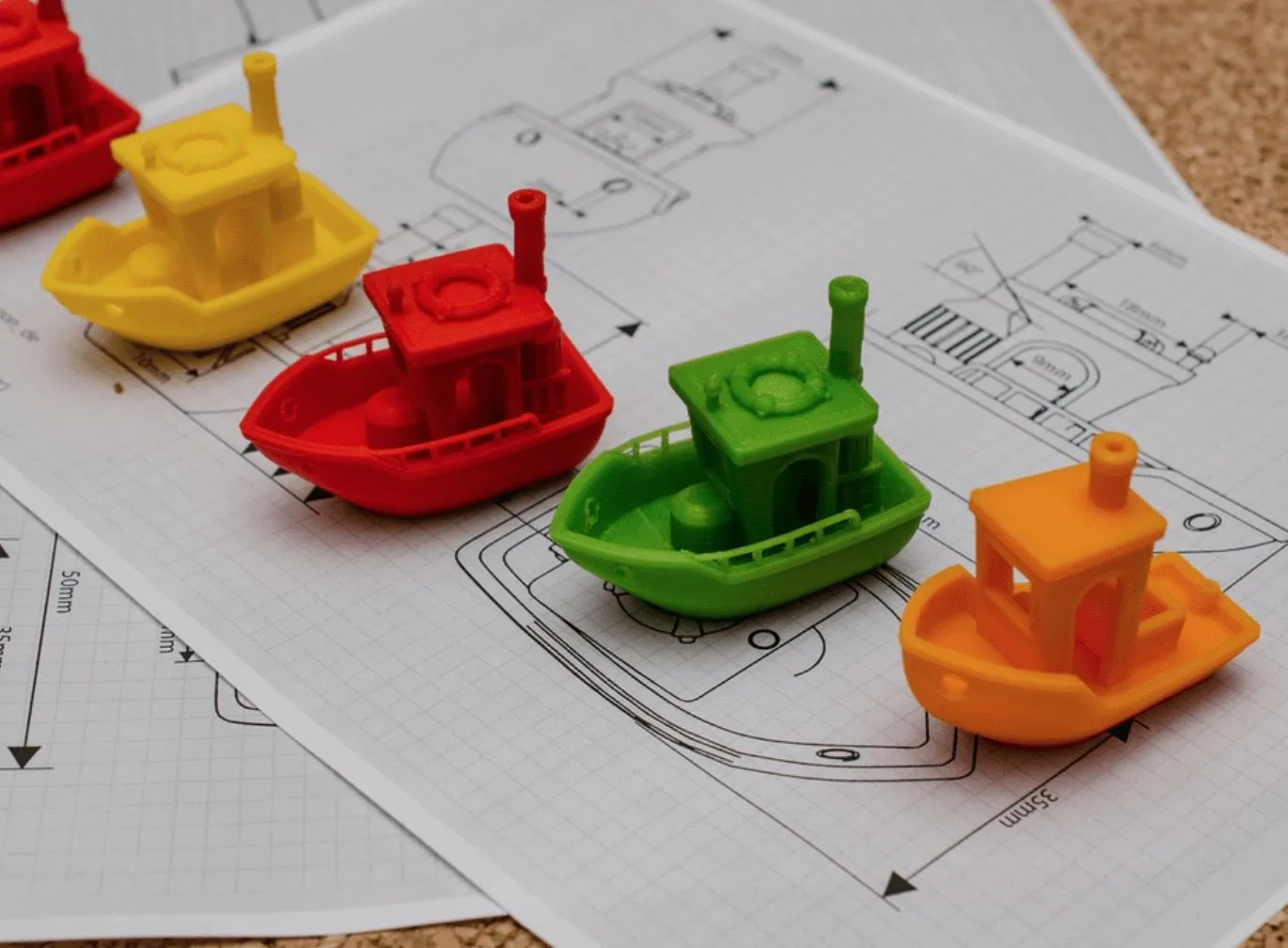

Mô hình thuyền Benchy, một mẫu thử in 3D phổ biến được sử dụng để kiểm tra và hiệu chỉnh các thông số máy in.

Mô hình thuyền Benchy, một mẫu thử in 3D phổ biến được sử dụng để kiểm tra và hiệu chỉnh các thông số máy in.

Hãy theo dõi cách bản in hoạt động trong vài lớp đầu tiên. Cong vênh, cuộn tròn hoặc nổi bọt thường là dấu hiệu của sự không phù hợp giữa các cài đặt của bạn và phạm vi lý tưởng của sợi in. Các nhà sản xuất thường đưa ra một phạm vi nhiệt độ, nhưng điểm tối ưu thực sự thay đổi tùy theo bộ đùn (hotend), bề mặt bàn in và môi trường của bạn.

4. Hình Dạng Thiết Kế Ảnh Hưởng Lớn Đến Thành Công Khi In PP

Tránh các góc sắc nhọn và bề mặt phẳng, rộng

Polypropylene có tính linh hoạt, nhưng nó lại co rút rất nhiều trong quá trình nguội. Điều đó có nghĩa là các chi tiết có diện tích phẳng dài hoặc góc 90 độ sắc nhọn rất dễ bị cong vênh hoặc tách lớp. Nếu bạn đang tự thiết kế mô hình của mình, hãy cố gắng thêm các góc bo tròn và bề mặt cong bất cứ khi nào có thể. Những chi tiết này giúp phân tán ứng suất và cho phép chi tiết nguội đều hơn.

Đối với các bản in dạng hộp hoặc vỏ bọc, hãy cân nhắc thêm các đường bo góc (fillets) hoặc vát cạnh (chamfers) bên trong để giảm tập trung ứng suất. Nếu bạn đang sử dụng một mô hình từ kho lưu trữ công cộng, có thể đáng để chỉnh sửa lại (remix) nó để cải thiện khả năng in. Ngay cả những thay đổi thiết kế nhỏ như chia một mô hình lớn thành các phần nhỏ hơn cũng có thể giúp tăng tỷ lệ in thành công. In từng mảnh riêng biệt sẽ giảm lượng ứng suất nội bộ trong quá trình làm mát.

Polypropylene không phản ứng tốt với các kỹ thuật in ép buộc (brute-force). Thiết kế dựa trên hành vi vật liệu của nó sẽ mang lại cho bạn một lợi thế đáng kể. Các sợi dẻo như PP đòi hỏi hình học chu đáo và lập kế hoạch kỹ lưỡng hơn là chỉ dựa vào độ bền thô hoặc độ bám dính bàn in.

5. Quá Trình Hậu Xử Lý Vật Liệu Polypropylene (PP) Còn Nhiều Hạn Chế Và Phức Tạp

Chà nhám và dán keo đòi hỏi kỹ thuật riêng

Khi bản in polypropylene của bạn đã hoàn thành, đừng mong đợi quy trình hậu xử lý giống như bạn thường dùng cho PLA hoặc PETG. Vật liệu này khó chà nhám vì nó mềm và có xu hướng bị nhòe hơn là được làm mịn. Nếu bạn cần một bề mặt hoàn thiện sạch đẹp, tốt nhất là phải đạt được điều đó ngay trong quá trình in hơn là khắc phục sau này. Chiều cao lớp thấp hơn và tốc độ chu vi được tối ưu hóa có thể mang lại kết quả bóng bẩy hơn ngay từ máy in.

Dán keo polypropylene là một thách thức khác. Hầu hết các loại keo thông thường, như keo siêu dính hoặc epoxy, sẽ không tạo ra liên kết bền vững. Bạn sẽ cần sử dụng loại keo dán nhựa được thiết kế cho các vật liệu có năng lượng bề mặt thấp hoặc phải dựa vào các mối nối cơ khí. Mối nối bằng nhiệt (heat staking) và mối nối ép vừa vặn (press-fit joints) đáng tin cậy hơn nhiều so với việc cố gắng sử dụng keo đơn thuần.

Hình ảnh một người đang chà nhám các cạnh thô của vật thể in 3D, minh họa khó khăn khi hậu xử lý bề mặt nhựa PP.

Hình ảnh một người đang chà nhám các cạnh thô của vật thể in 3D, minh họa khó khăn khi hậu xử lý bề mặt nhựa PP.

Việc sơn cũng có thể thực hiện được, nhưng chỉ với các loại sơn lót nhựa chuyên dụng. Ngay cả khi đó, lớp sơn vẫn dễ bị mòn và trầy xước. Các đặc tính bề mặt của polypropylene khiến việc trang trí trở nên khó khăn, vì vậy nếu vẻ ngoài là yếu tố quan trọng, hãy cân nhắc sử dụng in nhiều vật liệu (multi-material printing) hoặc bọc thay vì sơn.

Đạt Được Kết Quả Tốt Hơn Từ Sự Hiểu Biết Sâu Sắc

Polypropylene không phải là một loại sợi dễ làm chủ, nhưng nó cực kỳ hữu ích một khi bạn đã thành thạo. Chìa khóa để thành công là làm việc cùng với các đặc tính vật liệu của nó, chứ không phải chống lại chúng. Từ việc lựa chọn bàn in cho đến hình dạng và hậu xử lý, mỗi bước đều đòi hỏi sự chú ý và cẩn trọng đặc biệt. Một khi các cài đặt cho vật liệu PP đã được điều chỉnh hoàn hảo, bạn sẽ có được những bản in bền bỉ, nhẹ và kháng hóa chất mà các sợi thông thường khó có thể mang lại. Hãy bắt đầu thử nghiệm và chia sẻ những thành công của bạn với cộng đồng in 3D Việt Nam!